Aufrufe: 222 Autor: Loretta Veröffentlichungszeit: 18.02.2026 Herkunft: Website

Inhaltsmenü

● Warum ist die Chargennummer oder Chargennummer im Vertriebszyklus eines Produkts wichtig?

● Was ist eine Chargennummer oder Chargennummer?

● Warum Chargennummern im Vertriebszyklus von entscheidender Bedeutung sind

>> Produktrückverfolgbarkeit von der Fabrik bis zum Regal

>> Schnellere und gezieltere Produktrückrufe

>> Einhaltung der Sicherheits- und Kennzeichnungsvorschriften

● Vorteile für Hersteller, Händler und Verbraucher

>> Risikomanagement und Qualitätskontrolle

>> Bestandsoptimierung und FIFO/FEFO

>> Verbrauchersicherheit und Markenvertrauen

● Wie wird eine Chargennummer auf eine Verpackung gedruckt?

>> Auswahl der richtigen Drucktechnologie

● Entwerfen eines effektiven Chargennummerierungssystems

>> Wesentliche Elemente eines Chargencodes

>> Best Practices für die Chargennummerierung

● Implementierung der Chargenverfolgung in 5 praktischen Schritten

>> Schritt 1 – Rückverfolgbarkeitsanforderungen definieren

>> Schritt 2 – Entwerfen Sie die Batch-Code-Struktur

>> Schritt 3 – Konfigurieren Sie ERP und WMS für digitale Aufzeichnungen

>> Schritt 4 – Installieren Sie zuverlässige Codier- und Scangeräte

>> Schritt 5 – Teams schulen und Rückverfolgbarkeit testen

● Realer Anwendungsfall: Rückrufszenario eines Lebensmittelherstellers

● Wie intelligente Codierung digitale, automatisierte Lager unterstützt

● Umsetzbare Tipps zur Verbesserung Ihrer Batch-Codierung noch heute

● Hauptvorteile einer starken Chargennummernverwaltung

● Häufig gestellte Fragen (FAQ)

>> 1. Ist eine Chargennummer dasselbe wie ein Verfallsdatum?

>> 2. Kann ich eine Chargennummer wiederverwenden, wenn die Produkte ausverkauft sind?

>> 3. Was passiert, wenn eine Chargennummer fehlt oder nicht lesbar ist?

>> 4. Brauchen kleine Hersteller wirklich eine Chargenverfolgung?

>> 5. Wie kann die Automatisierung die Chargenverfolgung unterstützen?

● Zitate:

Chargennummern , auch Chargennummern genannt Losnummern sind nicht nur eine behördliche Formalität; Sie bilden das Rückgrat der Produktrückverfolgbarkeit, Risikokontrolle und des Markenschutzes über den gesamten Vertriebszyklus hinweg, von der Fabrik bis zum Verbraucher. Dieser einzelne Code verbindet Produktionsdaten, Verpackung , Lagerung, Versand und sogar Kundendienst in einer nachverfolgbaren Kette.

In jeder modernen Lieferkette bietet die Chargencodierung Herstellern eine schnelle und präzise Möglichkeit, bestimmte Produktgruppen zu identifizieren, zu isolieren und zu verwalten, wenn Qualitäts- oder Sicherheitsprobleme auftreten. Chargennummern helfen Unternehmen, bei potenziellen Rückrufen schnell vorzugehen, Verluste zu reduzieren und die immer strengeren gesetzlichen Anforderungen einzuhalten.

Eine Chargennummer oder Chargennummer ist ein eindeutiger Code, der einer bestimmten Produktmenge zugewiesen wird, die unter den gleichen Bedingungen während eines definierten Zeitraums hergestellt wurde. Es dient als digitaler Fingerabdruck für diesen Produktionslauf und ermöglicht es den Teams, den gesamten Verlauf während des gesamten Produktlebenszyklus zu verfolgen.

In der Praxis ist eine Chargennummer typischerweise verknüpft mit:

- Produktionsdatum und -uhrzeit

- Fertigungslinie oder Schicht

- Verwendete Rohstoffchargen

- Ergebnisse der Qualitätsprüfung

- Verpackungsdetails und Zielmärkte

Wenn diese Informationen konsistent erfasst werden, wird eine Chargennummer zu einer kompakten, für Menschen und Systeme lesbaren Referenz auf einen viel größeren Datensatz, der in Ihren internen Systemen gespeichert ist.

Mithilfe von Chargennummern lässt sich nachvollziehen, woher ein Produkt stammt, wo es sich jetzt befindet und wer im Falle eines Fehlers davon betroffen sein könnte. Sie verknüpfen jedes fertige Produkt mit seinen Rohstoffquellen, Produktionsparametern, Verpackungsvorgängen und Vertriebsaufzeichnungen.

In komplexen globalen Lieferketten ist dieses Maß an lückenloser Rückverfolgbarkeit für Hersteller, Händler und Regulierungsbehörden von entscheidender Bedeutung. Mithilfe eines einzigen Codes, der auf der Verpackung oder dem Etikett aufgedruckt ist, können Sie den Weg jedes Produkts auch Jahre nach der Produktion rekonstruieren.

Wenn es zu Verunreinigungen, falscher Etikettierung oder Qualitätsmängeln kommt, ermöglichen Chargennummern Unternehmen, nur die betroffenen Artikel zurückzurufen, anstatt ganze Produktlinien oder den gesamten über einen längeren Zeitraum versandten Lagerbestand zurückzuziehen. Diese gezielte Rückruffunktion:

- Minimiert finanzielle Verluste

- Reduziert Abfall und Umweltbelastung

- Schützt nicht betroffene Bestände vor unnötiger Zerstörung

- Demonstriert verantwortungsvolles Risikomanagement gegenüber Behörden und Kunden

Mit einem robusten Chargencodierungs- und -verfolgungsprozess können Rückrufteams schnell wichtige Fragen beantworten, z. B. welche Kunden die betroffenen Waren erhalten haben, an welchen Standorten noch Restbestände vorhanden sind und welche Produkte völlig sicher in den Regalen aufbewahrt werden können.

In vielen Märkten ist eine eindeutige Chargen- oder Chargencodierung für Lebensmittel, Arzneimittel, Kosmetika und andere regulierte Produkte obligatorisch. Diese Codes unterstützen:

- Rechtliche Rückverfolgbarkeit bei Sicherheitsvorfällen

- Nachweis der Konformität bei Inspektionen und Audits

- Dokumentation für Export- und Zollkontrollen

Fehlende, unleserliche oder falsche Chargencodes können zur Ablehnung von Sendungen, zur Nachbearbeitung oder Zerstörung von Produkten am Bestimmungsort oder sogar zu Bußgeldern und Sanktionen führen. Indem Hersteller die Chargencodierung als zentrales Compliance-Element betrachten, schützen sie sowohl ihre Betriebslizenzen als auch den Ruf ihrer Marke.

Für Hersteller sind Chargencodes ein leistungsstarkes Werkzeug zur Qualitätskontrolle, das Prozessdaten bestimmten Produktgruppen zuordnet. Sie ermöglichen Teams Folgendes:

- Vergleichen Sie Qualitätsergebnisse verschiedener Chargen

- Identifizieren Sie Muster bei Mängeln, Beschwerden oder Retouren

- Lokalisieren Sie die Ursachen auf Schichten, Maschinen, Materialien oder Prozesseinstellungen

Wenn Chargendaten im Laufe der Zeit analysiert werden, unterstützt dies eine datengesteuerte kontinuierliche Verbesserung und trägt dazu bei, Fehler zu reduzieren, Prozesse zu stabilisieren und die Produktionsleistung an den Kundenerwartungen auszurichten.

Im Vertrieb und in der Lagerhaltung unterstützen Chargennummern die Strategien FIFO (First-In, First-Out) oder FEFO (First-Expired, First-Out). Dadurch wird sichergestellt, dass:

- Produkte, die kurz vor dem Verfallsdatum stehen, werden bei der Kommissionierung priorisiert

- Überbestände und Abschreibungen werden reduziert

- Lagerteams können den Lagerbestand über mehrere Standorte hinweg präzise rotieren lassen

Für Großhändler und große Einzelhändler ist eine effektive Bestandskontrolle auf Chargenebene der Schlüssel zur Aufrechterhaltung der Produktfrische, zur Vermeidung von Fehlbeständen oder Überbeständen und zur Optimierung des im Lagerbestand gebundenen Betriebskapitals.

Für Verbraucher mag die Chargennummer wie ein kleines Detail auf der Verpackung aussehen, in Wirklichkeit handelt es sich jedoch um eine in das Produkt eingebettete Sicherheitsgarantie. Kommt es zu einer Sicherheitswarnung oder einem Rückruf, können Verbraucher und Händler schnell prüfen, ob ihr Produkt zur betroffenen Charge gehört und welche Maßnahmen zu ergreifen sind.

Marken, die die Chargennummern klar kommunizieren, erklären, wo sie auf der Verpackung zu finden sind und einfache Rückrufanweisungen bereitstellen, demonstrieren Transparenz und Verantwortung. Dies stärkt das langfristige Vertrauen und erhöht die Wahrscheinlichkeit, dass Kunden auch nach einem Vorfall treu bleiben.

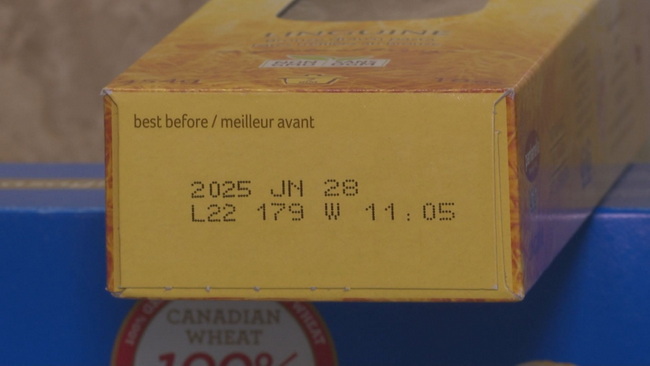

Chargennummern werden normalerweise gedruckt:

- Direkt auf der Primärverpackung wie Flaschen, Beutel, Dosen oder Kartons

- Auf Etiketten, die auf dem Produkt oder den Umkartons angebracht sind

- Auf Sekundär- oder Tertiärverpackungen wie Kartons und Paletten zur Nachverfolgung auf Logistikebene

Der Druck erfolgt in der Regel am Ende der Herstellungs- oder Verpackungslinie, wenn alle endgültigen Produktdetails wie Geschmack, Größe und Zielmarkt bestätigt sind.

Um dauerhafte, lesbare Codes während der Lagerung, des Transports und der Handhabung im Einzelhandel zu gewährleisten, müssen Hersteller die Codierungstechnologie an das Verpackungsmaterial anpassen. Zu den gängigen Lösungen gehören:

- Thermo-Tintenstrahlcodierer für Kartons, Wellpappschachteln und poröse Etiketten

- Spezialtinten für Kunststofffolien, Schrumpffolien und beschichtete oder laminierte Kartons

- Industrielle Tintenstrahlköpfe für Glas, Metalldosen und andere nicht poröse Oberflächen

Moderne Codierungssysteme bieten hochauflösende Zeichen, schnelle Nachrichtenänderungen und flexible Montagemöglichkeiten, sodass Chargencodes auf der idealen Seite der Verpackung platziert werden können, ohne die Produktionslinie zu verlangsamen.

Ein robuster Batch-Code sollte eindeutig, lesbar und für Ihre internen Systeme aussagekräftig sein. Typische Elemente sind:

- Herstellungsdatum oder Julianisches Datum

- Produktionslinien- oder Anlagencode

- Schicht- oder Zeitfenster

- Produktvariante oder SKU-Code

- Optional: Ablauf- oder Mindesthaltbarkeitsdatum, Länder- oder Regionscode

Ein Lebensmittelhersteller könnte beispielsweise ein Muster wie das folgende verwenden:

- L2402-A3-N1

In dieser Struktur markiert „L“ den Chargencode, „2402“ erfasst ein Datumselement, „A3“ identifiziert die Linie und Schicht und „N1“ identifiziert das Produkt oder die Anlage. Die genauen Regeln können unterschiedlich sein, das Prinzip besteht jedoch darin, die Mindestdaten zu kodieren, die zur zuverlässigen Rückverfolgung von Produkten erforderlich sind.

Damit Ihr Chargennummerierungssystem effizient und skalierbar bleibt:

- Verwenden Sie für jede Charge eindeutige Kennungen und verwenden Sie Codes niemals wieder

- Richten Sie Ihre Codestruktur an den ERP- und WMS-Stammdatenfeldern aus

- Halten Sie den gedruckten Code so kurz wie möglich, aber aussagekräftig

- Verwenden Sie klare Schriftarten, ausreichende Zeichengröße und starken Kontrast

- Dokumentieren Sie Ihre Codierungsregeln und schulen Sie alle relevanten Teams

Ein gut dokumentiertes Schema verhindert Verwirrung bei Audits, Systemmigrationen und Personalwechseln.

Klären Sie zunächst, was Sie nachverfolgen müssen und warum. Ermitteln Sie, ob Ihre Haupttreiber die Einhaltung gesetzlicher Vorschriften, Kundenanforderungen, interne Qualitätsziele oder alle oben genannten Faktoren sind. Entscheiden:

- Welche Produktkategorien erfordern eine Chargenverfolgung?

- Welche Daten jedes Chargenprotokoll enthalten muss

- Wie lange müssen Chargenprotokolle aus rechtlichen und kommerziellen Gründen aufbewahrt werden?

Entwerfen Sie einen Code, der menschliche Lesbarkeit und Systemintegration in Einklang bringt. Dokumentieren:

- Das Codeformat und alle von Ihnen verwendeten Trennzeichen

– Die Bedeutung und Länge jedes Felds im Code

- Regeln für Sonderfälle wie Nacharbeitslose, Mischpaletten oder Lohnfertigung

Passen Sie diese Struktur an zukünftige Expansionspläne an, damit Ihnen die nutzbaren Kombinationen nicht ausgehen, wenn das Volumen wächst oder Einrichtungen hinzugefügt werden.

Integrieren Sie die Chargenverfolgung in Ihr ERP oder WMS, damit jede Charge eine vollständige digitale Spur hat. Enthalten:

- Verknüpfungen zwischen Fertigproduktchargen und Rohstoffchargen

- Produktionsaufträge und Routing-Schritte

- Lagerstandorte, Lagerbewegungen und Bestandsanpassungen

- Sendungsdaten, Kunden und Lieferdokumente

Wenn die Chargendaten vollständig in Ihre Systeme integriert sind, können Sie sofortige Berichte erstellen, die zeigen, wo sich jede Charge befindet, wie viel Lagerbestand verbleibt und welche Kunden möglicherweise von Qualitätsproblemen betroffen sind.

Wählen Sie Codiergeräte aus, die zu Ihrer Liniengeschwindigkeit, Ihrem Verpackungsmaterial und Ihrer Fabrikumgebung passen. Kombinieren:

- Industrielle Tintenstrahl- oder Thermo-Tintenstrahldrucker für den Online-Stapeldruck

- Barcode- oder QR-Code-Scanner an wichtigen Prozessschritten

- Vision-Systeme zur Überprüfung des Vorhandenseins, der Position und der Lesbarkeit des Codes

Gut integrierte Hardware reduziert die manuelle Dateneingabe, verhindert Sendungen ohne Code und unterstützt eine hochwertige Rückverfolgbarkeit bei minimaler Produktionsunterbrechung.

Schulen Sie Bediener, Qualitätspersonal und Lagerteams darin, wie Sie:

- Überprüfen Sie gedruckte Chargencodes an der Linie und im Lager

- Reagieren Sie auf Codierungsfehler oder fehlende Codes

- Befolgen Sie bei Scheinrückrufübungen ein klares Verfahren

Die Durchführung regelmäßiger Rückverfolgbarkeitsübungen vom Rohmaterialeingang über die Fertigware bis hin zum Kunden stellt sicher, dass Ihr Chargenverfolgungssystem unter echtem Druck und Zeitdruck funktioniert.

Stellen Sie sich vor, ein Soßenhersteller stellt fest, dass eine Zutat, die an einem bestimmten Tag verwendet wird, möglicherweise einen Schadstoff enthält. Mit einem gut konzipierten Batch-System:

- Das Qualitätsteam identifiziert alle Fertigproduktchargen, in denen die betroffene Zutatencharge verwendet wurde

- Aus den Verteilungsdaten geht hervor, welche Paletten und Sendungen an welche Lager und Einzelhändler gingen

- Nur diese Chargen werden zurückgerufen, und es werden klare Richtlinien basierend auf den auf jeder Flasche oder jedem Karton aufgedruckten Chargencodes bereitgestellt

Ohne Chargennummern könnte das Unternehmen gezwungen sein, jedes über einen langen Zeitraum hergestellte Produkt zurückzurufen, was zu enormen finanziellen Verlusten, schwerem Schaden für den Ruf der Marke und unnötiger Verwirrung bei Verbrauchern und Handelspartnern führen würde.

In modernen automatisierten Lagern und intelligenten Fabriken ist die Chargencodierung ein entscheidender Datenpunkt in Echtzeit-Inventarsystemen. Durch die Kombination klarer Chargencodes mit Scannern und WMS- oder ERP-Integration können Unternehmen:

- Verfolgen Sie die Lagerbestände nach Charge an mehreren Standorten

- Automatisieren Sie die FEFO-Kommissionierung verderblicher Waren

- Analysieren Sie Leistung und Qualität nach Produktionslauf oder Lieferant

Für OEM-Hersteller von Verpackungsmaschinen und Anbieter von Codierungslösungen ist das Angebot einer integrierten Chargencodierung und -verfolgung mittlerweile ein wesentliches Unterscheidungsmerkmal. Es ermöglicht globalen B2B-Kunden, physische Produkte mit digitalen Aufzeichnungen zu synchronisieren und die Grundlage für Industrie 4.0-Lieferketten zu schaffen.

Verwenden Sie diese Checkliste, um Ihren aktuellen Batch-Codierungsprozess schnell zu bewerten und zu verbessern:

1. Überprüfen Sie aktuelle Codes: Sind sie für alle Produkte und Produktlinien eindeutig, lesbar und konsistent?

2. Codestruktur validieren: Ist jeder Code eindeutig den Produktions- und Qualitätsdaten in Ihren Systemen zugeordnet?

3. Überprüfen Sie die Übereinstimmung zwischen Drucker und Substrat: Ist Ihre Codierungstechnologie für Ihre Verpackungsmaterialien und Liniengeschwindigkeiten optimiert?

4. Überprüfen Sie die Datenintegration: Sind die Chargenprotokolle in Ihrem ERP und WMS vollständig und korrekt?

5. Führen Sie einen Scheinrückruf durch: Wie schnell können Sie eine betroffene Charge identifizieren, lokalisieren und isolieren und wie klar können Sie mit den Kunden kommunizieren?

Selbst kleine Verbesserungen, wie die Standardisierung von Schriftarten, die Verbesserung des Tintenkontrasts oder die Neupositionierung von Scannern, können die Zuverlässigkeit der Rückverfolgbarkeit erheblich erhöhen und das Betriebsrisiko verringern.

Stakeholder |

Hauptvorteil der robusten Batch-Codierung |

Beispielwirkung |

Hersteller |

Schnellere, gezielte Rückrufe |

Beschränken Sie den Rückruf auf einige Chargen statt auf alle Sendungen. |

Verteiler |

Bessere Lagerrotation und FEFO |

Reduzieren Sie abgelaufene oder veraltete Lagerbestände. |

Einzelhändler |

Klare Anleitung bei Sicherheitswarnungen |

Identifizieren Sie betroffene Bestände schnell, indem Sie die Chargencodes auf den Kartons überprüfen. |

Verbraucher |

Höhere Sicherheit und Transparenz |

Bestätigen Sie, ob ihr Produkt von einem Rückruf betroffen ist. |

Regulierungsbehörden |

Zuverlässige Rückverfolgbarkeit für Inspektionen und Audits |

Vereinfachen Sie Inspektionen und Compliance-Prüfungen in allen Einrichtungen. |

Wenn Ihre Produktionslinien, Verpackungsanlagen oder Kennzeichnungssysteme noch nicht für jedes Produkt zuverlässige, hochauflösende Chargennummern liefern, ist es jetzt an der Zeit, Ihren Ansatz zu aktualisieren. Überprüfen Sie Ihre bestehende Chargencodierungseinrichtung, identifizieren Sie Lücken in der Rückverfolgbarkeit und arbeiten Sie mit Ihren Verpackungsmaschinen und Codierungspartnern zusammen, um standardisierte Codes, integrierte Drucker und Scanner sowie robuste ERP- oder WMS-Verbindungen zu implementieren. Indem Sie heute in intelligente Chargencodierung und -verfolgung investieren, schützen Sie Ihre Kunden, Ihre Händler und Ihre Marke und bauen gleichzeitig eine Lieferkette auf, die auf strengere Vorschriften, höhere Kundenerwartungen und langfristiges globales Wachstum vorbereitet ist.

Kontaktieren Sie uns für weitere Informationen!

Nein. Eine Chargennummer identifiziert einen bestimmten Produktionslauf, während ein Verfallsdatum oder ein Mindesthaltbarkeitsdatum angibt, wie lange das Produkt voraussichtlich sicher oder von akzeptabler Qualität bleibt. Viele Hersteller drucken beides aus, sodass Rückverfolgbarkeits- und Haltbarkeitsinformationen auf einen Blick verfügbar sind.

Von der Wiederverwendung von Chargennummern wird dringend abgeraten, da dies zu Verwirrung führt und die Rückverfolgbarkeit beeinträchtigt. Jede Charge sollte einen eindeutigen Code haben, der sich nie wiederholt, auch nicht über Jahre oder Anlagen hinweg, damit Rückrufteams und Aufsichtsbehörden immer zwischen vergangener und aktueller Produktion unterscheiden können.

Wenn Chargennummern fehlen, verschmiert oder unleserlich sind, müssen Hersteller und Händler möglicherweise eine breite Palette von Produkten als potenziell betroffen von einem Rückruf behandeln. Dies kann zu umfangreichen Abhebungen, höheren finanziellen Verlusten und einem Vertrauensverlust der Kunden führen, da das Problem nicht genau eingegrenzt werden kann.

Ja. Selbst kleine Hersteller sind Qualitätsproblemen, Kundenbeschwerden und behördlichen Kontrollen ausgesetzt. Ein einfaches, gut konzipiertes Chargencodierungssystem bietet ihnen den gleichen Schutz und die gleiche Professionalität wie große Marken und wird von Distributoren, Einzelhändlern und Exportmärkten häufig als Grundvoraussetzung für die Geschäftsabwicklung gefordert.

Die Automatisierung verknüpft Chargennummern mit digitalen Aufzeichnungen in ERP- und WMS-Systemen und verwendet Scanner oder Bildverarbeitungssysteme, um Codes bei jedem Schritt zu überprüfen. Dies reduziert menschliches Versagen, beschleunigt Rückrufuntersuchungen und bietet Echtzeit-Transparenz über Fabriken, Lager und Vertriebsnetze hinweg, wodurch es viel einfacher wird, schnell zu reagieren, wenn Probleme auftreten.

1. https://blog.sneedcoding.com/blog/why-is-the-batch-number-or-lot-number-important-on-a-products-distribution-cycle

2. https://katanamrp.com/batch-tracking-guide/

3. https://rackbeat.com/en/batch-tracking-for-products-how-to-maintain-full-control-as-a-wholesaler/

4. https://docs.ichengle.top/wms/knowledge/1.%E5%9F%BA%E7%A1%80%E8%B5%84%E6%96%99/%E5%8C%85%E8%A3%85%E6%89%B9%E6%AC%A1.html

5. https://procuzy.com/blog/how-to-implement-batch-tracking-in-5-steps/

6. https://www.workshopdigital.com/blog/googles-eeat-and-seo-guidelines/

7. https://developers.google.com/search/docs/fundamentals/creating-helpful-content

8. https://hurrdatmarketing.com/seo-news/what-is-google-eeat/

Bei der Tintenstrahl-Datumscodierung werden CIJ- und TIJ-Drucker verwendet, um Produkte mit Produktions-, Verfallsdatum und Mindesthaltbarkeitsdatum zu kennzeichnen, um Sicherheit, Compliance und Rückverfolgbarkeit zu gewährleisten. Erfahren Sie, wie die Technologie funktioniert, welche Vorteile sie bietet, welche Herausforderungen häufig auftreten und welche Best Practices für die Implementierung einer zuverlässigen Datumscodierung in Ihren Verpackungslinien gelten.

Erfahren Sie, wie Sie hochwertige und langlebige Codes auf Plastikflaschen, Folien und Behälter drucken. Dieser ausführliche Leitfaden für 2026 behandelt CIJ vs. TIJ, Tintenauswahl, Oberflächenbehandlung, Fehlerbehebung und Nachhaltigkeitstrends für moderne Verpackungs- und Produktionslinien.

Die Chargenkodierung bzw. Chargenkodierung ist für die moderne Rückverfolgbarkeit der Fertigung, das Rückrufmanagement und die Compliance von entscheidender Bedeutung. Erfahren Sie, was Chargencodes sind, wie sie funktionieren, welche wichtigen Vorschriften es gibt, welche Best Practices es gibt und warum ein robustes Codierungssystem sowohl Ihre Marke als auch Ihre Kunden schützt.

Chargennummern oder Chargennummern sind das Rückgrat der Produktrückverfolgbarkeit. Erfahren Sie, was Chargencodes sind, warum sie bei Rückrufen und Compliance wichtig sind und wie Sie ein effektives Chargenverfolgungssystem in Ihrem gesamten Produktions- und Vertriebszyklus implementieren.

Erfahren Sie, was Mindesthaltbarkeitsdatum, Verbrauchsdatum, Mindesthaltbarkeitsdatum und garantierte Frische wirklich bedeuten, wie Hersteller sie festlegen und wie Sie selbst die Lebensmittelsicherheit beurteilen und gleichzeitig Abfall reduzieren und die Kennzeichnung des Verfallsdatums auf Ihrer Verpackung verbessern können.

Entdecken Sie die detaillierte Geschichte der US-amerikanischen Food and Drug Administration (FDA), von den frühen „Schlangenöl“-Heilmitteln bis hin zu modernen Lebensmittel-, Arzneimittel- und Medizinproduktevorschriften. Erfahren Sie mehr über wichtige Meilensteine der FDA und wie intelligente Kartonverpackungsmaschinen die Compliance in den heutigen globalen Lieferketten unterstützen.

Entdecken Sie, warum die Produkt- und Verpackungskennzeichnung für Sicherheit, Rückverfolgbarkeit und Markenschutz in modernen Kartonverpackungslinien unerlässlich ist. Erfahren Sie, wie klare Codes, die richtigen Technologien und die intelligente Integration mit Wellpappenverpackungsmaschinen die Compliance und Effizienz steigern.

Entdecken Sie, wie Bubba's Honey die tragbaren Tintenstrahldrucker REINER jetStamp verwendet, um die Datums- und Chargencodierung auf Flaschen, Gläsern und Kartons zu vereinfachen, und sehen Sie, wie OEM-Kartonverpackungsmaschinen von Hebei Ouye Carton Machinery Honigmarken dabei helfen, effizient zu skalieren und die Vorschriften einzuhalten.

Dieser ausführliche Leitfaden für 2026 erklärt die wichtigsten Dinge, die bei der Chargencodierung von Produkten zu beachten sind, von der Chargendefinition und Codestruktur bis hin zur Verpackungsplatzierung, Druckqualität, Vorschriften, Software und OEM-Verpackungsmaschinen, damit Hersteller eine schnelle und zuverlässige Rückverfolgbarkeit erreichen können.

Die Wahl der richtigen Druckposition für die Flaschencodierung ist entscheidend für Sichtbarkeit, Rückverfolgbarkeit und Linieneffizienz. Erfahren Sie mehr über die Vor- und Nachteile der Deckel-, Seiten- und Bodencodierung, Beispiele aus der Praxis und Best Practices, um die Flaschencodierung an Ihre Kartonverpackungsstrategie anzupassen.

Die GS1-Labelanforderungen legen fest, wie Produkte, Kartons und Paletten weltweit identifiziert und verfolgt werden. Erfahren Sie, was GTIN-, SSCC- und GS1-Logistiketiketten sind, wie verschiedene Branchen sie verwenden und welche praktischen Schritte Sie unternehmen, um konforme, hochwertige Etiketten in Ihren Verpackungs- und Versandabläufen zu implementieren.

Effektive Lebensmittelverpackungen und Datumsangaben sorgen für Sicherheit, reduzieren Abfall und schaffen Vertrauen. Erfahren Sie, wie Sie die richtigen Daten auswählen, globale Vorschriften einhalten, die Druckqualität optimieren und robuste Codierungssysteme für Primär- und Sekundärverpackungen entwerfen.

Entdecken Sie Japans führende Hersteller und Lieferanten von automatischen Umreifungsmaschinen – StraPack, Kohan Kogyo, ICHINEN AXESS und andere – bekannt für Innovation, Automatisierung und Qualität. Entdecken Sie ihre fortschrittlichen Systeme, IoT-Integration und OEM-Kooperationen unter der Leitung von Hebei Ouye Carton Machinery Co., LTD.

Entdecken Sie die besten Hersteller und Lieferanten von automatischen Umreifungsmaschinen in Korea. Entdecken Sie führende Unternehmen wie BINDTEC und Daeeun, die neuesten Automatisierungstrends, OEM-Kooperationen und Marktprognosen, die die Zukunft intelligenter Verpackungslösungen prägen.

Entdecken Sie die führenden Hersteller und Lieferanten automatischer Umreifungsmaschinen in Kanada, darunter FROMM, Signode, Itipack und mehr. Erfahren Sie mehr über Kanadas Automatisierungstrends, fortschrittliche IoT-Verpackungslösungen und nachhaltige Technologien, die die Zukunft der Industrieverpackung vorantreiben.

Entdecken Sie die besten Hersteller und Lieferanten automatischer Umreifungsmaschinen in Australien, von FROMM und Signode bis hin zu MPS und Verdex. Erfahren Sie, wie die OEM-Zusammenarbeit mit Hebei Ouye Carton Machinery Co., LTD. treibt eine nachhaltige, schnelle Verpackungsautomatisierung branchenübergreifend voran.

Entdecken Sie die führenden Hersteller und Lieferanten von automatischen Umreifungsmaschinen in Russland, die durch globale Partnerschaften und intelligente Technologieintegration Verpackungsautomatisierung, Nachhaltigkeit und Innovation vorantreiben. Enthält ausführliche Profile, Markttrends und praktische Käufereinblicke.

Entdecken Sie die führenden Hersteller und Lieferanten von automatischen Umreifungsmaschinen in Portugal, darunter Mosca, Signode, StraPack und Plasticband, sowie OEM-Innovatoren wie Hebei Ouye Carton Machinery. Erfahren Sie, wie fortschrittliche Automatisierung und nachhaltiges Design die europäische Verpackungsindustrie vorantreiben.

Entdecken Sie die besten Hersteller und Lieferanten von automatischen Umreifungsmaschinen in Italien. Erfahren Sie mehr über führende Unternehmen wie Messersì, ITATOOLS und Itipack, ihre Spitzentechnologie und wie italienische Innovationen weiterhin die globale Umreifungsindustrie prägen.

Dieser Artikel befasst sich mit Frankreichs führenden Herstellern und Lieferanten von automatischen Umreifungsmaschinen und deckt führende Unternehmen wie MOSCA, FROMM und Delonca Cerclage ab. Es untersucht Branchentrends in den Bereichen Automatisierung, Nachhaltigkeit und OEM-Zusammenarbeit und bietet Einblicke, wie diese Innovationen die Verpackungszukunft Europas vorantreiben.